Uncategorised

Uncategorised

Etwa 1800 kurze und lange Tunnel sind Teil des umfangreichen Schweizer Schienennetzes. Einer davon ist der etwa 15,4 km lange, seit 1982 genutzte Furka-Basistunnel. Er verbindet von Ost nach West den Kanton Wallis mit dem Kanton Uri. Nur fünf Schweizer Eisenbahntunnel sind länger. Nach mehr als vier Jahrzehnten Nutzung wird der Furka-Tunnel seit 2024 von der ARGE Marti Furkatunnel im Auftrag der Matterhorn Gotthard Infrastruktur saniert. Die ARGE Marti Furkatunnel ist Teil der Marti Tunnel AG und gehört als eine von über 80 Konzerngesellschaften aus allen Bereichen der Baubranche zur Marti Gruppe. Gestartet 1922 als kleines Familienunternehmen, betreut die Marti Gruppe heute verschiedenste Bauvorhaben in der Schweiz und weltweit.

Zwischen Sommer 2024 und Frühling 2029 finden zahlreiche Sanierungsmassnahmen statt. So sollen die Sicherheitsstandards im Tunnel wesentlich erhöht, Bankette inklusive Entwässerung und Kabelanlage neu gebaut sowie die bestehende Schotterfahrbahn durch eine neue feste Fahrbahn ersetzt werden. Die Dimensionen der Baustelle benötigen deshalb die passende Anbaugeräte-Stapler-Kombination: Ein Kaup-Drehgerät 52T351 mit Terminal-West-Aufhängung passend für einen Svetruck Schwerlaststapler 52120-60. Damit werden grosse, eigens für diesen Auftrag konstruierte Schuttmulden aufgenommen und entleert.

Die Herausforderungen dabei: die Muldenabmessungen – 6000 mm lang, 1800 mm breit, 1800 mm hoch, das Leergewicht (3000 kg) und das mögliche Füllgewicht (26 500 kg) resultierend aus 14 Kubikmetern Inhalt. Um diese Herausforderungen langfristig meistern zu können, verfügt das robuste Kaup-Drehgerät neben einer Tragfähigkeit von 36 Tonnen bei einem Lastschwerpunkt von 1200 mm auch über ein doppeltes Drehgetriebe sowie eine Zentralschmierung, die direkt von der bestehenden Anlage am Stapler mit Schmiermittel versorgt werden kann, sowie das nötige hohe Drehmoment (Anlauf: ca. 81 000 Nm // Lauf: ca. 168 000 Nm).

Kaup GmbH & Co. KG

Braunstrasse 17

D-63741 Aschaffenburg

Telefon +49 6021 865 0

Fax +49 6021 865 213

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

In der heutigen schnelllebigen Industrielandschaft sind flexible Sicherheitslösungen und ergonomische Arbeitsplätze keine Option mehr, sondern ein Muss. Die steigenden Anforderungen an Produktivität bei gleichzeitiger Gewährleistung höchster Sicherheitsstandards stellen Unternehmen vor Herausforderungen, die innovative Lösungen erfordern. Ein Schweizer Unternehmen bietet hierzu zwei wegweisende Antworten: Die Kern Studer AG mit ihren flexiblen Maschinenschutzsystemen und die Marke ERGO-line von Kern Studer AG mit ergonomischen Arbeitsplatzlösungen.

Maschinenschutz neu definiert: Flexibel, sicher und normgerecht

Die Trennwandsysteme für den Maschinenschutz der Kern Studer AG repräsentieren den neuesten Stand der Technik. Entwickelt für den anspruchsvollen industriellen Einsatz, überzeugen sie durch ihre robuste Konstruktion und die Möglichkeit zur flexiblen Konfiguration. Diese Trennwandsysteme lassen sich individuell an verschiedenste Maschinentypen und räumliche Gegebenheiten anpassen.

«Unsere Maschinenschutzsysteme vereinen höchste Sicherheit bei maximaler Flexibilität», erklärt Roger Maucher, Verkauf Maschinenschutz bei Kern Studer. «Die modulare Bauweise ermöglicht eine schnelle Anpassung bei veränderten Produktionsbedingungen oder Maschinenlayouts.»

Ein besonderer Vorteil ist die vollständige Erfüllung aller relevanten Sicherheitsnormen und Maschinenrichtlinien. Die Trennwände entsprechen den aktuellen Maschinenrichtlinien und harmonisierten Normen wie EN ISO 12100, EN ISO 13857 und EN ISO 14120. Dies gibt Unternehmen die Gewissheit, gesetzliche Anforderungen zu erfüllen und gleichzeitig die Arbeitssicherheit zu maximieren.

Die vielseitigen Einsatzmöglichkeiten sind beeindruckend: Vom Schutz einzelner Produktionsmaschinen über komplexe Roboterzellen bis hin zur Absicherung automatisierter Förderanlagen – die Maschinenschutzsysteme von Kern Studer bieten für jede Anforderung die passende Lösung. Die Integration von Sicherheitstüren, Schutzzäunen und speziellen Zugangslösungen erweitert das Anwendungsspektrum zusätzlich.

Die schnelle und unkomplizierte Montage spart wertvolle Zeit bei der Installation und reduziert Stillstandszeiten auf ein Minimum. Dank des durchdachten Klicksystems müssen die Elemente mit einem Spezialschlüssel montiert werden – ein entscheidender Vorteil zur normgerechten Erfüllung der geforderten Maschinenrichtlinien.

Ergonomie als Produktivitätsfaktor: ERGO-line revolutioniert den Arbeitsplatz

Parallel zur Maschinensicherheit gewinnt die ergonomische Gestaltung von Arbeitsplätzen zunehmend an Bedeutung. Die modularen und höhenverstellbaren Arbeitstische wurden speziell für die Anforderungen in Industrie, Logistik und Versand entwickelt.

«Ein ergonomisch gestalteter Arbeitsplatz ist nicht nur gut für die Gesundheit der Mitarbeiter, sondern steigert nachweislich auch die Produktivität», betont Jörg Rauhoff, Betriebsleiter bei ERGO-line. «Unsere Systeme reduzieren körperliche Belastungen und optimieren Arbeitsabläufe.»

Die individuell konfigurierbaren Packtische können exakt an die jeweiligen Tätigkeiten und körperlichen Voraussetzungen der Mitarbeiter angepasst werden. Die stufenlose Höhenverstellung ermöglicht sowohl sitzende als auch stehende Tätigkeiten und fördert einen gesunden Wechsel der Arbeitshaltung. Ergänzende Elemente wie schwenkbare Monitorhalterungen, optimierte Beleuchtungssysteme und durchdachte Materialbereitstellung vervollständigen das ergonomische Konzept.

Besonders in Logistikzentren und Versandabteilungen, wo repetitive Tätigkeiten an der Tagesordnung sind, zeigen sich die Vorteile der ERGO-line Systeme deutlich. Die optimierte Anordnung aller Arbeitsmittel minimiert unnötige Bewegungen und verkürzt Griffwege – ein entscheidender Faktor für Effizienzsteigerungen im täglichen Betrieb.

Synergien nutzen: Sicherheit und Ergonomie als Gesamtkonzept

Die Kombination aus sicheren Maschinenschutzsystemen und ergonomischen Arbeitsplätzen bietet Unternehmen die Möglichkeit, ihre Produktionsumgebung ganzheitlich zu optimieren. Während die Trennwandsysteme von Kern Studer für maximale Sicherheit sorgen, unterstützen die Packtisch-Systeme von ERGO-line die Gesundheit und Leistungsfähigkeit der Mitarbeiter.

Diese komplementären Lösungen tragen wesentlich zur Reduzierung von Arbeitsunfällen und arbeitsbedingten Erkrankungen bei. Gleichzeitig steigern sie die Produktivität und Qualität der Arbeitsergebnisse. Eine Investition, die sich für Unternehmen in mehrfacher Hinsicht auszahlt.

Zusammenfassend lässt sich festhalten: Wer heute in der Industrie und Logistik erfolgreich sein will, kommt an durchdachten Sicherheits- und Ergonomiekonzepten nicht vorbei. Mit den innovativen Lösungen von Kern Studer steht Ihnen ein Schweizer Unternehmen zur Seite, das nicht nur einzelne Produkte, sondern ganzheitliche Konzepte für die moderne Arbeitswelt bietet.

Kern Studer AG

Weberrütistrasse 9

8833 Samstagern

Telefon 044 783 22 44

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Portfolio im Fokus: Erfolgsstrategien der KNAPP Schweiz

Unter dem Motto «You name it, we store it» bietet KNAPP das breiteste Lagerportfolio, angepasst an die Kundenbedürfnisse. Unterschiedliche Artikel, Prozesse und Marktgegebenheiten erfordern einzigartige Systemdesigns, um individuelle Herausforderungen möglichst effizient zu lösen. Von höchster Geschwindigkeit und Dynamik, effizienter Kommissionierung und höchster Lagerdichte – von der einzelnen Pille bis hin zur Palette, vom Gesundheitsbereich über Mode, Retail, B2B bis zum Lebensmittelhandel.

Ein neuer Bot betritt die Bühne

Wo KNAPP im Bereich der hochdynamischen Lagerung und Kommissionierung mit seinen Shuttle-Lösungen – kombiniert mit Robotik und Taschensortern – bereits seit langem führend ist, schliesst das neue AeroBot-System die Lücke im Umfeld der Standardgebäudehöhen.

Es setzt auf Einfachheit in allen Bereichen – vom intelligenten Systemdesign über die Inbetriebnahme bis hin zur Wartung. Ein grosser Vorteil von AeroBot ist das einfache Setup. Die standardisierten Komponenten sind aufeinander abgestimmt und garantieren eine einfache Installation und Inbetriebnahme. Ein weiterer Vorteil ist die flexible Anpassbarkeit. Die AeroBots steuern autonom und ohne Führungslinien dreidimensional durch das ganze System. Die geringen Bodenanforderungen und flexiblen Baumöglichkeiten der Regale bieten beste Voraussetzungen, AeroBot in Neu-, aber auch Bestandsobjekte zu integrieren.

Massgeschneiderte Lagerlösungen für jedes Projekt

Für Lagerprozesse stehen viele verschiedene Lösungsoptionen zur Wahl. Als Value Chain Tech-Partner verspricht KNAPP, die richtigen Lösungen für alle logistischen Anforderungen von Kunden bereitzustellen.

Das breite Gesamtportfolio von KNAPP umfasst Hochregallager für Paletten, automatische Kleinteilelager wie das Evo Shuttle und den AeroBot, fahrerlose Transportsysteme, Kommissionierautomaten und -roboter sowie ergonomische Arbeitsstationen. Mit den umfassenden Softwarelösungen KiSoft und SAP® by KNAPP deckt das Unternehmen auch sämtliche Ebenen der Value Chain ab.

Your Value Chain Tech Partner

KNAPP Logistiksysteme GmbH

Grubenstrasse 107

3322 Urtenen-Schönbühl

Telefon 031 850 16 00

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

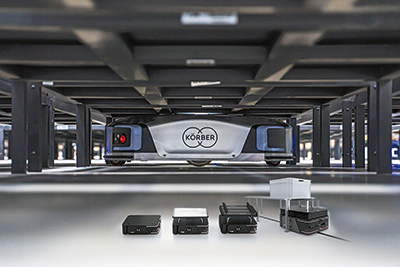

Körber ist ein profilierter Technologiepartner für Unternehmen, welche die immer grösseren Herausforderungen in der Waren- und Paketlogistik mithilfe integrierter Automatisierungslösungen bewältigen wollen. Dazu bietet Körber eine breite Palette innovativer End-to-End-Technologien und vereint Software, Automatisierungs- und Transportsysteme mit Robotik sowie dem Know-how für die umfassende Systemintegration. Zwei Beispiele geben einen Eindruck, wie Unternehmen den Fachkräftemangel oder steigende Anforderungen an die Effizienz und Wirtschaftlichkeit mithilfe voll- oder teilautomatischer Systeme adressieren können.

Ihre hohe Flexibilität qualifiziert AMR-Lösungen für Automatisierungsprojekte.

Effizienzsteigerung durch autonome mobile Roboter

Autonome mobile Roboter (AMR) können im Vergleich zu manuellen Prozessen die Produktivität signifikant verbessern, wenn die Technologie nahtlos integriert wird. Als flexible, schnell und wirtschaftlich zu realisierende Automatisierungslösungen bieten sich AMR sowohl für bestehende Anlagen als auch für Neuanlagen an.

Licht im Dschungel unterschiedlicher Systeme

Für eine reibungslose Implementierung ist aber eine gründliche Vorbereitung erforderlich, um die passende AMR-Technologie zu finden und mit den ergänzenden Subsystemen zu verbinden. Es gibt eine Vielzahl an Lösungen und Anbietern, oft mit einer eigenen Software. Eine übergreifende Verwaltungs- und Steuerungssoftware aber ist für den störungsfreien Betrieb ein Muss. Zudem gilt es aus unterschiedlichen Geräten eine homogene Flotte zu formen und mit anderen Systemen, manuellen Tätigkeiten und angrenzenden Prozessen zu synchronisieren – eine Kernkompetenz von Körber.

Gegen die grössten Kostentreiber

Eine typische AMR-Anwendung sind roboterbasierte Goods-to-Person-Systeme (GtP-Systeme) in der Kommissionierung, wo sie auch unter wirtschaftlichen Aspekten punkten. Denn ein Grossteil der operativen Kosten im Lager entsteht in der Kommissionierung, vor allem durch Wege- und Suchzeiten. Mithilfe von GtP-Systemen lässt sich beides abkürzen und der Personalaufwand reduzieren.

Mobile-Rack-Systeme, die nur wenig feste Infrastruktur benötigen und Regale zwischen dem Lager und den Arbeitsstationen bewegen, ermöglichen im Vergleich zur manuellen Kommissionierung eine Effizienzsteigerung von 200 bis 300 Prozent, da für das Personal Wege entfallen. Bin-Handling-Systeme, die auf einer Kombination aus fest installierten Regalen und mobilen Robotern für die Ein- und Auslagerung basieren, weisen sogar Effizienzsteigerungen von bis zu 500 Prozent auf.

Teil eines Gesamtkonzepts

Ihre hohe Flexibilität qualifiziert AMR-Lösungen für schnelle und variable Automatisierungsprojekte. Sie sind raumeffizient und können an die Gebäudedimensionen und -formen angepasst werden. Bei aller Autonomie aber sind AMR immer als Teil eines Gesamtkonzepts zu betrachten. Welche Hersteller und Geräte kommen infrage, welche KPIs für Leistung oder Durchsatz definiere ich für den jeweiligen Bereich und die gesamte Anlage, wie lässt sich eine nahtlose physische Anbindung und Integration in den Gesamtprozess realisieren?

Um in einem unübersichtlichen Markt eine zukunftssichere Lösung wählen zu können, verschafft Körber seinen Kunden einen Überblick über alle relevanten Player und Technologien, zeigt Lösungsszenarien auf, und begleitet sie durch den gesamten Prozess von der Planung über die Ausschreibung bis zur Inbetriebnahme.

AMR in Kombination mit Layer Picker.

Effizienz und Ergonomie in der Entladung – Lösung für das halbautomatische Pakethandling

Mit einer neuen halbautomatischen Lösung für das Entladen lose geladener Trailer erleichtert Körber eine besonders zeitaufwändige, anstrengende und ungeliebte Arbeit in der Paketlogistik. Die Entladezeiten werden halbiert, der Durchsatz mehr als verdoppelt, die Ergonomie verbessert.

Der ErgoUnload im Einsatz.

Während aktuell die Entladung in der Regel mit zwei Mitarbeitern erfolgt, ermöglicht der Körber ErgoUnload mit nur einem Bediener hohe Durchsätze von bis zu 3000 Paketen pro Stunde/Dock – mehr als das Doppelte im Vergleich zum konventionellen Verfahren. Zugleich werden die stark belastenden Hebe- und Drehbewegungen reduziert und die Hebekraft für die Mitarbeitenden auf ungefähr 10 Prozent verringert.

Kompatibel und flexibel

Der Körber ErgoUnload ist eine kompakte, halbautomatische Entladehilfe mit variabler Lastaufnahme in Form von einfach zu bedienenden Klappen in unterschiedlichen Höhen und integrierter Fördertechnik. Das System ist kompatibel mit allen gängigen Teleskopbändern. Es wird ohne weitere Montagearbeiten im Trailer vor dem Teleskop positioniert und ist unmittelbar einsatzbereit.

Weniger Heben und Drehen

Einzelne Pakete oder gleich mehrere Frachtstücke können dann von nur einem Mitarbeiter fast ohne Seitwärtsbewegung, Bücken oder Anheben in hoher Geschwindigkeit in das System gezogen, gekippt oder gelegt werden. Schlecht erreichbare Pakete können über optionale Greifhilfen zugeführt werden.

Der ErgoUnload ermöglicht Durchsätze von bis zu 3000 Paketen/Std.

Durch die hohe Geschwindigkeit beim Entladen und minimale Rüstzeiten des Systems verkürzt der Einsatz des Körber ErgoUnload die Entladezyklen am Dock auf bis zu 50 Prozent. Neuanlagen können entsprechend mit weniger Docks geplant werden, bestehende Rampen effizienter genutzt werden. Zugleich verbessern sich die Attraktivität und Ergonomie der Entladetätigkeit – bei geringerem Personalbedarf.

3D-World

Körber Supply Chain AG

Hardturmstrasse 130

8005 Zürich

Telefon 0848 822 814

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!