Uncategorised

Uncategorised

Danone setzt bei Modernisierung eines Produktionswerkes auf Digitalisierungslösungen von ifm

Das Unternehmen Danone ist einer der weltweit führenden Anbieter von Molkereiprodukten. Die stetig wachsende Nachfrage der Verbraucher nach Getränken auf pflanzlicher Basis, die Danone ebenfalls auf dem globalen Markt anbietet, veranlasste das Unternehmen dazu, eines der grössten Werke in Frankreich von der Molkereiproduktion auf die Herstellung von Hafer-Drinks umzurüsten.

Digitalisierung eines neuen Haferdrink-Werks. (Foto: Danone)

Thierry Pasquet ist Direktor des Danone-Werks in Villecomtal-sur-Arros und nennt die Gründe für die Umstellung des Werks: «80 Prozent unserer Kunden sagen, dass sie ihre Ernährung von tierischen auf pflanzliche Proteine umstellen möchten. Dem möchten wir mit einer höheren Kapazität zur Produktion von Haferdrinks natürlich Rechnung tragen. Zudem trägt die Entscheidung auch zu den globalen Unternehmenszielen von Danone bei, den CO2-Ausstoss und den Wasserbedarf um 80 Prozent zu senken.» Rund 50 Millionen Euro investierte das Unternehmen in das Werk im Südwesten Frankreichs. «Bei der Modernisierung der Produktionsanlagen haben wir uns für die besten auf dem Markt verfügbaren Technologien entschieden, um sicherzustellen, dass diese Investition und damit auch das Werk selbst über die nächsten Jahrzehnte hinweg Bestand hat», so Pasquet.

Mit ifm die Zukunft digitalisieren

Von Lagertanks über Rohrleitungen, Ventilinseln und CIP-Anlagen: Alles wurde von Milch auf Hafer umgestellt – und das binnen zwölf Monaten. «In dieser Zeit mussten alle alten Anlagen demontiert werden, um sie an anderen Standorten wieder aufzubauen», so Sébastien Peres, der für die Automatisierung im Werk zuständig ist. «Gleichzeitig wurden Schritt für Schritt die neuen Anlagenteile für die Hafer-Drink-Produktion samt Automatisierungstechnik neu aufgebaut.» Dass die Wahl bei der Modernisierung des Werkes auf ifm als Automatisierungspartner fiel, ist kein Zufall. Seit etwa zwanzig Jahren arbeitet Danone in Villecomtal-sur-Arros bereits mit ifm zusammen. «So war es fast schon logisch, dass wir auch bei diesem Projekt wieder zusammenarbeiten.»

Zahlreiche Tanks und Rohrleitungen mussten im Zuge der Modernisierung mit Sensorik ausgestattet werden. (Alt: Edelstahl-Tanks in einer Werkshalle)

Die Informationen aus zahlreichen Messstellen und Ventilsteuerungsköpfen entlang der Rohrleitungen werden mittels AS-i und IO-Link an die IT-Ebene weitergeleitet. (Alt: Rohrleitungen aus Edelstahl mit Automatisierungstechnik)

Bei der Digitalisierung setzte das Team von Peres, das vom Integrator Boccard unterstützt wurde, auf gleich zwei Automatisierungstechnologien: AS-Interface (kurz: AS-i) und IO-Link. «Im Vergleich zu einem klassisch verdrahteten System profitieren wir mit AS-i und IO-Link von einer einfachen Verkabelung. Wir können mit AS-i das Kabel über grosse Distanzen verlegen und Sensoren flexibel überall dort anbinden, wo wir sie benötigen», so Peres. Darüber hinaus nutzt Danone AS-i Safety für das gesamte Management der sicherheitsgerichteten Sensorik, die etwa überwacht, ob Mannlöcher oder andere Prozesszugänge korrekt verschlossen sind.

Mannlöcher werden mit RFID-codierten Safety-Sensoren gesichert. (Alt: Safety-Sensor an einem Mannloch eines Lebensmitteltanks)

Induktive Sicherheitssensoren stellen sicher, dass kleinere Öffnungen korrekt verschlossen sind. (Alt: Induktiver Safety-Sensor an einer Edelstahlklappe)

AS-i – digitale Datenübertragung auf der Langstrecke

Charakteristisch für AS-i ist das gelbe, zweiadrige Flachkabel, das über Distanzen von bis zu 1000 Metern und sowohl in Linien- als auch in Sterntopologie verlegt werden kann. Durch Hinzunahme von Lichtwellenleitern lassen sich auch Entfernungen von bis zu 3.000 Metern überwinden. Sensoren und Aktuatoren können mit AS-i Modulen einfach per Durchdringungstechnik an beliebiger Stelle an das Flachkabel angebunden werden. Optional lassen sich Aktuatoren mit höherem Strombedarf über eine zusätzliche 24-Volt-Flachkabelleitung, die parallel zum Datenkabel und ebenfalls durch die Module verläuft, mit zusätzlicher Energie versorgen. Einen weiteren Gewinn erfährt die AS-i Technologie dank der Anbindungsmöglichkeit von IO-Link. Spezielle feldtaugliche IO-Link-Master bündeln die digitalen Signale der IO-Link-Sensoren und leiten diese an die AS-i Ebene weiter.

Das markante gelbe AS-i Flachkabel zieht sich durch die gesamte Prozesskette. Hierüber werden auch die Informationen der Sorio-Ventilsteuerköpfe von Definox nahtlos übertragen. (Alt: AS-i Kabel an einer Ventilinsel)

AS-i trifft IO-Link: Beide digitalen Kommunikationstechnologien lassen sich ideal miteinander vernetzen, sodass sich die Vorzüge auch kombiniert nutzen lassen. Hier werden unter anderem Durchfluss, Druck und Temperatur via IO-Link an AS-i übermittelt. (Alt: AS-i Kabel und IO-Link-Master an Rohrleitungen mit Sensoren und Ventilsteuerköpfen)

IO-Link – mehr Transparenz und mehr Daten pro Messpunkt

«Die IO-Link-Technologie war neu für uns. Aber wir sind den Schritt hin zur digitalen Datenübertragung gerne gegangen, um zukunftsfähig zu sein und die Anlage so effizient wie möglich zu betreiben», so Peres. «Die IO-Link-Sensoren bieten uns viel mehr Diagnosemöglichkeiten als herkömmliche Automatisierungssysteme, das schafft eine hohe Prozesstransparenz. Zudem profitieren wir auch hier von der einfachen Verkabelung mit standardisierten M12-Steckern.» Viele IO-Link-Sensoren übermitteln neben dem eigentlichen Messwert zusätzliche Daten und Informationen. Ein Drucksensor kann beispielsweise zusätzlich die Temperatur an der Messstelle erfassen. Durchflusssensoren übermitteln die aktuelle Durchflussmenge, den Druck, die Temperatur des Mediums und den Gesamtdurchfluss als digitale Messwerte per IO-Link. Eine weitere hilfreiche Eigenschaft von IO-Link ist die Option, die Parameter eines Sensors auf dem IO-Link-Master zu speichern, an dem der Sensor angeschlossen ist. «Dies macht es uns sehr einfach, im Falle eines Defektes den Sensor auszutauschen. Dank der automatischen Übertragung der hinterlegten Einstellparameter auf den neuen Sensor kann ein Sensortausch, sofern erforderlich, auch von fachfremden Kolleginnen und Kollegen durchgeführt werden.» Eine Entlastung für Fachkräfte also, die sich dank des einfachen Austauschverfahrens vermehrt um ihre Kernaufgaben kümmern können.

Was die primäre Auswahl der benötigten Sensoren betrifft, haben sich die Verantwortlichen von Danone ebenfalls externe Expertise mit ins Boot geholt: «Gemeinsam mit unserem Integrator Boccard und ifm als Automatisierungsspezialist haben wir Standards für alle erforderlichen Sensoren für die Erfassung von Druck, Temperatur, Durchfluss und Leitfähigkeit», so Peres. «Dabei konnten wir durch die enge Zusammenarbeit mit ifm und das umfassende Angebot an Produktvarianten sicherstellen, dass wir immer die exakt passende Sensorvariante einsetzen.» Dank der seit vielen Jahren bestehenden engen Zusammenarbeit zwischen Definox und ifm ist zudem die nahtlose Integration der Sorio-Ventilköpfe von Definox via AS-i und IO-Link sichergestellt, die in der modernisierten Anlage ebenfalls zum Einsatz kommen.

Der Leitfähigkeitssensor LDL200 sichert den korrekten und effizienten Ablauf des CIP-Prozesses. (Alt: LDL200 an einer CIP-Anlage)

Digitalisierung und Umstellung auf Haferprodukte erfolgreich abgeschlossen

Mittlerweile ist die Produktion der Getränke auf Haferbasis angelaufen. Sämtliche Informationen können an zentraler Stelle in Echtzeit überwacht werden. «Dank der Digitalisierung sind wir über sämtliche Prozesse und Kennwerte informiert. So können wir auf Abweichungen schnell reagieren», so Peres. «Dies hilft uns, effizient, sicher und damit in der erforderlichen hohen Qualität zu produzieren. Insgesamt sind wir sehr zufrieden mit der Umsetzung des Digitalisierungsprojektes. Die gute Zusammenarbeit hat all unsere Erwartungen und Anforderungen für ein Projekt dieser Grössenordnung erfüllt.»

Schnittstelle zwischen OT und IT. Im Schaltschrank sind AS-i Stromversorgung, sichere AS-i Ausgangsmodule und AS-i Ethernet/IP-Gateways verbaut. (Alt: Schaltschrank mit diversen AS-i Modulen)

Zentrale Prozessüberwachung: Dank digitaler Kommunikation via AS-i und IO-Link kann der gesamte Prozess zentral im Blick behalten werden. (Alt: Sechs Monitore, auf denen Produktionsprozesse angezeigt werden.)

Fazit

Als langjähriger Automatisierungspartner des Werkes in Villecomtal-sur-Arros konnte ifm Danone mit seiner Expertise in der Lebensmittelproduktion auch bei der Modernisierung und Umstellung von der Molkerei-Produktion auf die Erzeugung von Hafer-Drinks unterstützen. Die im Slogan «ifm – close to you» betonte Nähe zum Kunden spiegelt sich auch in diesem Projekt wider.

ifm electronic ag

Altgraben 27

4624 Härkingen

Telefon 062 388 80 30

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

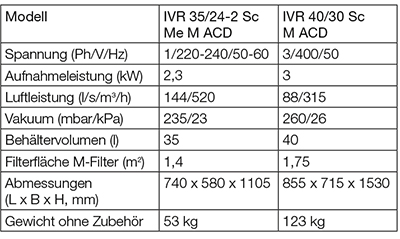

Neue IVR-ACD-Industriesauger für brennbare Stäube für die Lebensmittelindustrie.

Ob Mehlstäube in der Grossbäckerei oder Malzstaub in der Brauerei: Die zwei neuen IVR-ACD-Industriesauger von Kärcher nehmen dank der Eigenschaft ACD (Applied for Combustible Dust) feine, brennbare Stäube sicher auf. Sie sind robust, sehr leistungsstark und im Vergleich zu anderen Lösungen sehr leise. Zudem sind sie einfach in der Handhabung, sodass sie Anwendern im Arbeitsalltag eine wertvolle Unterstützung bieten. Der IVR 35/24-2 Sc Me M ACD eignet sich für mobile, kürzere Einsätze, während das grössere Modell IVR 40/30 Sc M ACD auf Langzeiteinsätze ausgelegt ist.

Der robuste Industriesauger IVR 35/24-2 Sc Me M ACD von Kärcher nimmt brennbare und nicht brennbare Stäube auf und arbeitet sehr leise.

Der Motorkopf des IVR 35/24-2 Sc Me M ACD wurde komplett überarbeitet. Um auch in rauem Einsatzumfeld langfristig zu bestehen, weisen Mantel und Gehäuse eine hohe Materialstärke von 1,25 mm auf. Die Kunststoffteile sind zu rund 20 Prozent aus Rezyklat gefertigt, ohne Einbussen bei der Langlebigkeit in Kauf zu nehmen. Zwei neue Turbinen (jeweils 1,2 kW) sorgen dafür, dass der Industriesauger trotz sehr guter Leistung mit 68 dB(A) vergleichsweise leise ist. Seitlich an der Gerätefront befindet sich der Saugausgang. Zudem ist der IVR 35/24-2 Sc Me M ACD aufgrund seiner kompakten Bauweise auch in beengten Bereichen sehr wendig und leicht zu handhaben.

So lassen sich beispielsweise feine Malzstäube in Brauereien problemlos entfernen.

Zum Entleeren lässt sich der 35-l-Edelstahlbehälter dank seiner Räder einfach aus dem Gerät heraus- und wieder hineinschieben. Der Wechselstrommotor eignet sich für kürzere Einsätze von zwei bis drei Stunden.

Wer ein Gerät für Anwendungen im Dauerbetrieb sucht, findet im IVR 40/30 Sc M ACD die richtige Lösung, da dieser über einen Drehstrommotor mit einer Turbine verfügt. Der Behälter ist in diesem Fall aus Stahl und fasst 40 l.

Der IVR 40/30 Sc M ACD ist für den dauerhaften Einsatz zum Saugen brennbarer und nicht brennbarer Stäube.

Nach der europäischen ATEX-Richtlinie 2014/34/EU (Atmosphères Explosibles) gibt es verschiedene Gefahrenzonen mit Vorgaben für die dort einzusetzende Technik. In der ATEX-Zone 22 tritt eine Explosionsgefahr im Normalbetrieb entweder selten oder nur kurzzeitig auf. Durch Anpassungen im Inneren des Geräts haben beide IVR-Sauger die Eigenschaft “Applied for Combustible Dust” (ACD). Sie sind somit dazu in der Lage, brennbare Stäube sicher aufzunehmen, was in Bereichen wie Papier-, Kunststoff- und Lebensmittelindustrie oder Metallverarbeitung wichtig ist. Steht das Gerät selbst ausserhalb der Gefahrenzone, darf gemäss der Norm IEC60335-2-69 mit entsprechendem Zubehör auch in der ATEX-Zone 22 gearbeitet werden.

Beide Geräte verfügen über einen M-Filter für die Aufnahme von gesundheitsgefährdenden Stäuben und über praktische Zubehörhalterungen.

Kärcher AG

Industriestrasse 16

8108 Dällikon

Telefon 0844 850 868

Fax 0844 850 865

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Eine Oberfläche für alle Anwendungen: Die fortschrittliche Bedienoberfläche Blue HMI von Minebea Intec, einem weltweit führenden Hersteller industrieller Wäge- und Inspektionstechnologien, wurde mit dem renommierten Red Dot Award in der Kategorie Interface & User Experience Design ausgezeichnet. Der international anerkannte Preis würdigt herausragendes Produktdesign, das Funktionalität, Innovation und Ästhetik auf besondere Weise vereint.

Ob dynamisches Kontrollverwiegen, statisches Verwiegen oder Rezepturmanagement – Blue HMI ist die zentrale Benutzeroberfläche für alle Wäge- und Inspektionsanwendungen mit den Technologien von Minebea Intec. Entwickelt für anspruchsvolle Branchen wie Lebensmittel, Getränke, Pharma und Chemie, vereint sie intuitive Bedienung, ergonomisches Design und smarte Features zu einem User Interface, das Prozesse heute und in Zukunft effizient unterstützt. «Mit Blue HMI haben wir eine Bedienoberfläche geschaffen, die technologisch auf dem neuesten Stand ist und zugleich unsere Vision von Effizienz, Klarheit und Anwenderfreundlichkeit widerspiegelt», sagt Dr. Thorsten Vollborn, Leiter Product Management & Academy, Minebea Intec. «Der Gewinn des Red Dot Awards bestätigt eindrucksvoll, dass unser Entwicklungsteam Funktionalität und Design erfolgreich vereint hat – und dabei gleichzeitig die technische Herausforderung gemeistert hat, eine Lösung für unterschiedlichste und weltweit vielfältige Applikationen zu schaffen.»

Blue HMI bei der Anwendung dynamische Kontrollverwiegung: Klare Strukturen und Full-HD-Visualisierungen sorgen für höchste Bedienfreundlichkeit und Prozesssicherheit.

Seit der Einführung im Mai 2024 hat sich Blue HMI von Minebea Intec zunächst bei Kontrollwaagen erfolgreich etabliert, die bereits weltweit im Einsatz sind. Schritt für Schritt wurde die Benutzeroberfläche auf weitere Lösungen ausgeweitet – sodass heute schon der Grossteil aller Wäge- und Inspektionssysteme mit Blue HMI ausgestattet ist. Der Mehrwert für die Kunden liegt auf der Hand: Wer beispielsweise zunächst eine Kontrollwaage nutzt und später seine Produktion um eine Silo-Füllstandsmessung mit Minebea Intec Wägezellen und Wägeindikatoren ergänzt, profitiert weiterhin von der vertrauten Blue HMI-Oberfläche – mit minimalem Schulungsaufwand und mit derselben hohen Benutzerfreundlichkeit. «Mit Blue HMI bieten wir unseren Kunden eine einheitliche, intuitive und zukunftssichere Bedienoberfläche. Das reduziert Einarbeitungszeiten, minimiert Fehlbedienungen und steigert die Effizienz im Produktionsalltag spürbar», ergänzt Vollborn.

Jetzt auch in der neuen MiNexx®-Serie

Ein weiteres Minebea Intec Produkthighlight des Jahres ist der Launch der neuen Wägeindikatoren MiNexx® im August – alle ausgestattet mit dem zukunftsweisenden Blue HMI. Die Modelle MiNexx® C, M und L decken nahezu alle industriellen Wägeanwendungen ab – von der einfachen Waagenintegration bis hin zur komplexen Prozessautomatisierung. Sie stehen für höchste Präzision, umfassende Konnektivität zur nahtlosen Einbindung in moderne Produktions- sowie ERP/MES-Systeme und für eine robuste Bauweise, die selbst unter härtesten Industriebedingungen zuverlässig arbeitet.

Darüber hinaus verfügen die MiNexx®-Indikatoren über standardisierte Schnittstellen für Industrie 4.0, darunter OPC UA. Das erleichtert die nahtlose Integration in Produktions- und ERP-Systeme, sorgt für eine zukunftssichere Architektur und schafft spürbare Vorteile für die Kunden von Minebea Intec: weniger Aufwand, bessere Datenverfügbarkeit und Investitionssicherheit.

»Auch bei unseren neuen Wägeindikatoren MiNexx®, die mit Blue HMI ausgestattet sind, wurden die Kundenanforderungen konsequent umgesetzt – darunter ein flexibles und intuitiv erlernbares Bediensystem, umfassende Mehrsprachigkeit sowie die Konformität über die gesamte Bandbreite industrieller Anwendungen», erklärt Janine Nickel, Produktmanagerin bei Minebea Intec.

Technologie, die Prozesse optimiert

Dank klar strukturierter Menüs, einheitlicher Workflows, Full-HD-Visualisierungen und responsiver Layouts minimiert Blue HMI Bedienfehler und erleichtert die tägliche Arbeit. Ob fest verbaute Einheiten wie Wägeindikatoren der MiNexx®-Serie oder bewegliche Displays in robusten Edelstahlgehäusen bei Kontrollwaagen: Die Benutzeroberfläche sorgt für optimalen Bedienkomfort und erfüllt höchste Hygienestandards.

«Blue HMI bietet erweiterte Analysefunktionen, darunter die Anzeige der Gesamtanlageneffektivität (OEE), mit der sich die Produktivität einer Anlage auf einen Blick erfassen lässt», erklärt Lars-Henrik Bierwirth, Produktmanager bei Minebea Intec. «Unternehmen können so Verfügbarkeit, Leistung und Qualität transparent überwachen und gezielt Optimierungspotenziale ableiten.» Ergänzt wird dies durch integrierte Protokollfunktionen für Audits sowie visuell optimierte Infografiken, die komplexe Daten klar und verständlich darstellen. «Damit schaffen wir die Grundlage für fundierte Entscheidungen, höhere Effizienz und langfristig stabile Produktionsprozesse», so Bierwirth weiter.

Blue HMI im Einsatz mit einem Wägeindikator beim statischen Verwiegen: Einheitliche Workflows erleichtern die Bedienung und steigern die Effizienz in der Produktion.

Standardisierte Schnittstellen wie OPC UA, Profinet oder Ethernet/IP ermöglichen eine nahtlose Integration in bestehende Produktionslinien – ideal auch für Nachrüstungen. Mit der Funktion Browser Remote View lässt sich die Oberfläche plattformunabhängig von jedem browserfähigen Gerät aus bedienen. Die einheitliche Logik gilt auch für kombinierte Systeme wie die Kontrollwaage Flexus® mit integriertem Metalldetektor Mitus®, bei denen Gewichtskontrolle und Fremdkörperdetektion perfekt zusammenspielen.

Ausgezeichnete Zukunftssicherheit

Die Red-Dot-Jury lobte besonders die gelungene Verbindung von funktionaler Klarheit und ästhetischem Design. Mit Blue HMI, welches gemeinsam mit dem renommierten UX/UI-Spezialisten HMI Project entwickelt wurde, bietet Minebea Intec eine Plattform, die nicht nur heute überzeugt, sondern auch für künftige Anforderungen gerüstet ist – ein echter Mehrwert für alle Kunden, denen Präzision und Prozesssicherheit mit gleichzeitigem Bedienkomfort wichtig sind.

Ausgezeichnet mit dem renommierten Red Dot Design Award – eine der weltweit bekanntesten Auszeichnungen für herausragendes Produktdesign.

Live erleben auf der Empack

Wie leistungsstark die Wägeindikatoren MiNexx® mit dem ausgezeichneten Blue HMI sind, können Besucher:innen selbst erleben: Auf der Empack in Bern vom 28. bis 29. Januar 2026 haben Sie die Möglichkeit, die neuesten Lösungen von Minebea Intec direkt am Stand N27 auszuprobieren. Das Team berät Sie gerne und geht auf individuelle Anforderungen ein.

Minebea Intec Switzerland AG

Moosmattstrasse 36

8953 Dietikon

Telefon 044 746 50 00

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

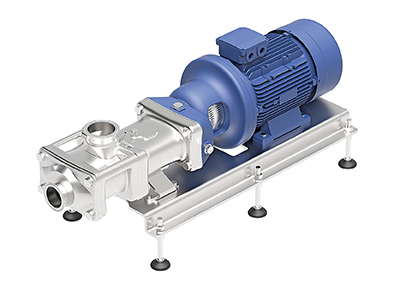

Rundum gut beraten: Mit hygienischen und massgeschneiderten Förderlösungen bringt Rototec AG Ihre Produkte – und damit auch Sie – zuverlässig ans Ziel. Wir beraten markenunabhängig und bieten Ihnen Pumpenlösungen an, welche optimal in den Getränkeherstellungsprozess passen. Unsere Hygienepumpen erfüllen alle Anforderungen der Lebensmittelindustrie.

Unsere hygienische Schraubenspindelpumpe RotoTwin fördert produktschonend und übernimmt zuverlässig anspruchsvolle Förderaufgaben in der Getränkeherstellung. RotoTwin besteht aus Edelstahl und fördert bis zu 200 m3/h zuverlässig niedrig- bis hochviskose, leicht flüchtige oder gashaltige Produkte. Die schonende Förderung sensitiver Medien ist gewährleistet.

Keine Chance für Keime!

Der hohe Drehzahlbereich macht diese hygienische Prozesspumpe flexibel: Die Pumpe ist trockenlaufsicher. Luftblasen in der Leitung können der Pumpe nichts anhaben. Die Drehrichtungsumkehrung ermöglicht die Förderung des Mediums in beide Richtungen, was den Einsatz als Lade- oder Entladepumpe ermöglicht.

Die hygienische Kreiselpumpe eignet sich ganz besonders für den Förderprozess in der Getränkeherstellung. Flüssigkeiten werden durch ein rotierendes Laufrad mit Saugwirkung befördert. Mit offenen Laufrädern und einem optimierten Förderkanal wird das Medium bei hohen Volumenströmen geschont.

Hygienische Kreiselpumpen sind in unterschiedlichen Baugrössen erhältlich.

Das Fördermedium kann homogen, luft- und gashaltig sein oder Beimengungen enthalten. Fördermengen bis zu 550 m3/h sind mit Kreiselpumpen möglich.

Zum Dosieren und Fördern von Getränken und deren Zutaten eignet sich die hygienische Druckluftmembranpumpe von tapflo.

Hygienisches Design aus elektropoliertem Edelstahl AISI 316L, trockenlauffähig und selbstansaugend.

Die Möglichkeit der einfachen Demontage für die Reinigung und die Sichtprüfung medienberührter Teile macht die Handhabung einfach und hygienisch. Dieses schonende Pumpprinzip sorgt dafür, dass Feststoffe im Herstellungsprozess in der gewünschten Grösse erhalten bleiben.

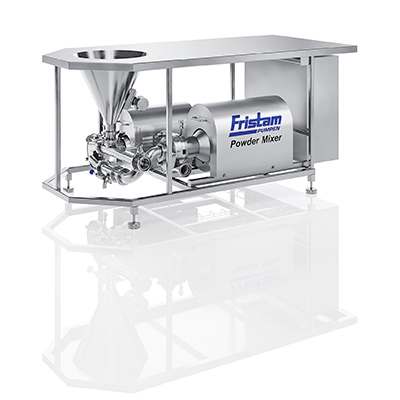

Hygienisch, wirkungsvoll, robust, einfach zu bedienen und besonders wirtschaftlich ist der Fristam-Pulvermischer. Eine universelle Anlage zum Lösen, Emulgieren und Homogenisieren von pulverigen und flüssigen Zutaten in Flüssigkeiten. Dieser kann mobil eingesetzt und mit Regeltechnik ausgerüstet in voll automatisierte Anlagen eingebunden werden.

Für eine perfekte, gleichmässige Konsistenz. CIP- und SIP-fähig.

Wir haben den Dreh raus

Über 35 Jahre Erfahrung mit optimalen Pumpenlösungen geben wir an unsere Kunden weiter. Das Produktportfolio umfasst Hygienepumpen in verschiedenen Bauweisen und Grössen für unterschiedliche Anwendungen. Gemeinsam klären wir Fragen zu Ihrem Produktionsprozess, beraten Sie unverbindlich und legen die Pumpen gerne für Sie aus.

Wann lernen wir uns kennen?

Thomas Bickel freut sich auf Ihre Kontaktaufnahme.

Rototec AG

Luzernstrasse 224c

3078 Richigen

Telefon 031 838 40 00

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!